Bonjour à toutes et tous,

Je souhaite partager avec vous ma toute première expérience de construction d'un four à bois pour faire des pizzas en quantité, entre 50 et 60 par heure, et plus si affinité.

C'est la première fois que je participe à un forum, aussi pardonnez-moi par avance si je n'ai pas les codes. Merci de votre indulgence.

1 - Le contexte :

Je suis formateur en chaudronnerie, métallurgie et soudage. J’ai été contacté par de tout jeunes entrepreneurs qui souhaitaient faire un four à pizza sur la base d’une grosse cuve à fioul ronde de Ø1100mm et longue de 2 mètres environ récupérée par leurs soins. Epaisseur de la tôle 4mm. La cuve est constituée d’une virole et de deux fonds bombés.

Aucun d’entre nous n’avait de connaissance dans le domaine, ce qui rendait l’aventure d’autant plus palpitante. Il est établi que le résultat de notre travail doit être en « open source » afin d’en faire profiter toutes les personnes intéressées par une telle réalisation.

2 - Le dimensionnement :

Nous nous sommes mis autour d’une table afin de poser quelques croquis sur le papier et décider des divers dimensionnements et choix techniques.

Nous avons opté pour une sole fixe avec l’alandier au-dessous de la zone de cuisson. On a choisi une isolation en perlite de 60mm sur toute la partie externe définie au jugé (sans calculs) et une couronne d’évacuation des fumées sur la paroi interne, ce qui donne une triple paroi sur la partie supérieure. L’idée étant de conserver la plus grande surface possible à l’intérieur du four, l’évacuation des fumées se fait tout autour de la partie interne du four, entre deux enveloppes espacées de 30mm, ce qui nous donne une sole de Ø920mm au final, de quoi enfourner 7 pizzas de 30cm d’un coup

3 – La préfabrication :

Bien entendu, la cuve ne permet d’obtenir que l’enveloppe externe du four, il faut donc prévoir 3 viroles en tôle d’épaisseur 2mm : 1 de Ø920mm et 2 de Ø980.

Il faut aussi un fond pour l’alandier en épaisseur 2mm, Ø1100mm (qui sera peu exposé à la chaleur), une tôle de séparation des deux zones, en tôle de 6mm (car directement exposée aux flammes) elle aussi de Ø1100, un couvercle pour la zone de cuisson en 3mm d’épaisseur (car exposée à sa surface à la corrosion des fumées) de Ø920mm, un disque enfin pour le plafond des fumées avec le trou central de la cheminée, en épaisseur 3mm également. Encore une fois, ces choix d’épaisseurs ont été fait « à l’estime » sans calculs particuliers ni retour d’expérience. Pour des raisons pratiques, nous avons aussi fait découper un anneau de Ø1100mm extérieur et 980mm intérieur pour des raisons que nous verrons plus tard.

Conseil : La découpe des disques a été confiée à une entreprise de découpe laser qui a facturé une somme modique comparativement à ce que nous aurait coûté l’achat de tôles et la découpe à la meuleuse ou à l’oxycoupeur (nous ne disposions pas d’un découpeur plasma). N’hésitez pas à faire appel à une telle entreprise, c’est très rentable.

Reste à débiter la cuve en trois morceaux ainsi quelques tubes inox récupérés çà et là : un tube de Ø168,3 pour la cheminée, un tube Ø60,3 pour le tirage, et petit bout de Ø17 pour introduire depuis l’extérieur une canne pyrométrique dans la zone de cuisson.

Une des deux extrémités de la cuve constituera la chute qui servira à faire les portes, le chapeau de la cheminée et diverses petites pièces comme les oreilles de levage par exemple. Nous disposons aussi d’une vieille tôle rouillée de 2mm d’épaisseur, d’une surface de 650x450mm qui nous sera bien utile.

Dernière étape de la préfabrication, le perçage de la couronne d’évacuation des fumées. 150 trous de Ø14,5mm répartis sur la périphérie du disque de séparation, et perçage des trous pour faire passer le tube de tirage à l’intérieur de l’alandier.

4 – L’assemblage :

On commence par la partie basse. Soudage de la paroi interne puis externe. Puis soudage du tube de tirage. Découpe de la porte sur les 2 parois et pose de l’entourage de porte. Toutes ces soudures doivent être étanches !

Ensuite, remplissage avec la perlite de l’espace ainsi créé (pas de photos de cette étape, désolé) et fermeture de cet espace avec le fameux anneau dont je vous ai parlé tout à l’heure, afin que la perlite reste en place une fois le four remis à l’endroit. Là, la soudure n’a pas besoin d’être étanche puisqu’elle sera noyée dans le mortier réfractaire.

En fait, nous avons commencé par souder les deux parois internes de la partie supérieure pour travailler à hauteur, mais ce n’est pas obligé.

Ensuite, soudage du fond de l’alandier. Il est préférable que cette soudure soit étanche, cependant l’importante déformation générée par la soudure nous a obligé à un redressage du fond par chaudes de retrait qui n’a pas été une partie de plaisir. Mais pas le choix si l’on voulait pouvoir souder un châssis à la base pour avoir un fond plan.

Après avoir soudé sur le fond un châssis en cornière de 30x30, nous avons définitivement remis le four à l’endroit. J’oublie de dire qu’avant de souder le fond, j’ai soudé un treillage fait avec de vieilles électrodes de soudage Ø5 qu’on a « épluché » pour renforcer le mortier. Ne reste plus qu’à faire notre fond de chauffe avec 50kg de mortier réfractaire et 130 litres de perlite mélangés.

Puis, après lissage, à mettre 25kg de mortier pur bien liquide pour faire la finition. Au total, le plancher de l’alandier mesure 12cm d’épaisseur.

Passons à la sole du four proprement dite. Là aussi, j’ai soudé sur le plancher du four un petit treillage afin que la sole reste bien en place. Nous avons d’abord mis 4 à 5 cm d’argile crue bien tassée et lissée. Puis découpé les tomettes de 2cm d’épaisseur à la forme. Et tout mis en place en comblant les interstices avec de la terre crue.

Ensuite vient le soudage du ciel de four, et là aussi la soudure doit être parfaitement étanche, tout comme celle de l’encadrement de porte car aucune fumée ne doit pouvoir y pénétrer (pas de photos de cette étape). Enfin vient l’étape du soudage du ciel de conduit de fumée, par-dessus lequel se trouvera la perlite.

Reste à souder la cheminée (étanche toujours) et à mettre en place l’enveloppe extérieure. Préalablement, un perçage a été réalisé pour installer le tube de Ø17 qui permettra de glisser une canne pyrométrique juste au-dessus de la sole. Afin d’être sûr d’être bien isolé sous l’encadrement de la porte, on a mis un isolant en laine de roche, car une fois l’espace clos, difficile d’être sûr que la perlite comblera convenablement cet espace.

Après soudage de l’enveloppe extérieure à sa base et avec l’encadrement de porte, remplissage avec la perlite.

Puis découpe et mise en place des portes. La porte du four est aussi isolée avec de la perlite prise dans un sarcophage ajusté à l’ouverture, et la porte de l’alandier est isolée avec de la laine de roche. Remise en place de la partie du fond bombé préalablement découpée pour la mise en place.

Installation du clapet de réglage du tirage.

5 – Les essais :

Bon ! C’est enfin l’heure de la pesée. Et là, mauvaise surprise, le four fait environ 150kg de plus que prévu ! Je vous avais dit, les calculs étaient assez pifométriques.

Ce four est prévu pour être installé sur une remorque, ce poids excédentaire nous met à la limite de l’acceptable. La remorque prévue n’est pas très lourde (moins de 100kg) mais même renforcée, elle ne conviendra pas. Il faudra par la suite prévoir une remorque à double essieu. Tant pis, pour l’instant, on va quand même aller au bout de ce prototype.

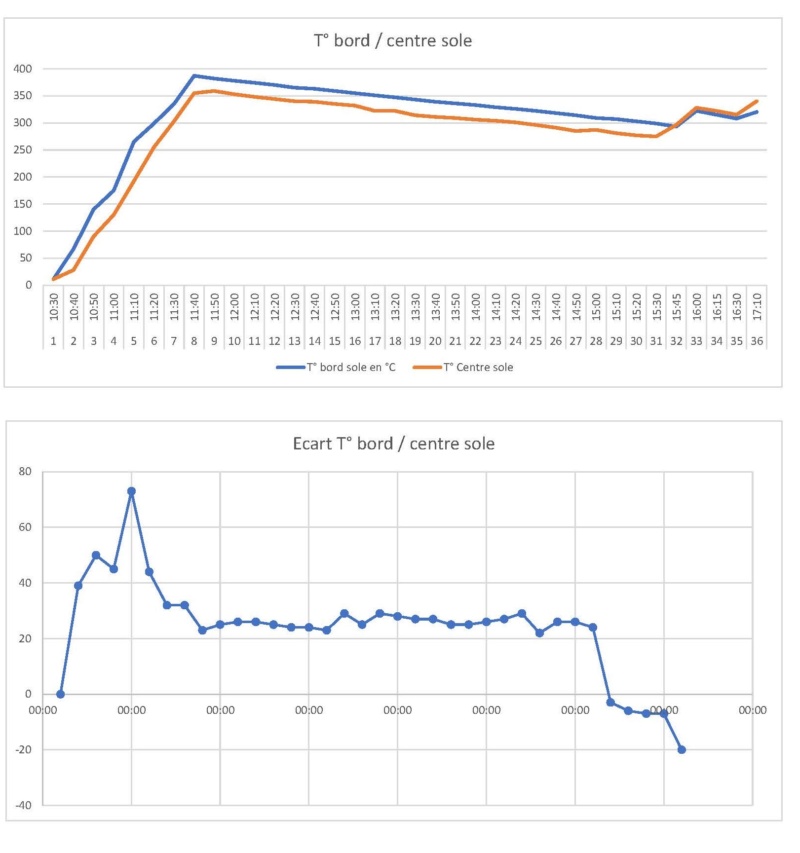

Prêts pour la première mise en chauffe ! On met un pyromètre à l’endroit prévu, qui va relever la température en bord de sole, au plus près des fumées, et un deuxième au milieu de la sole afin de jauger l’écart de température. Les résultats sont bien au-delà de mes espérences ! Avec moins de 20kg de bois on dépasse les 350°C au milieu de la sole en une heure !

Allez, un dernier petit coup de peinture histoire de se faire beau, et notre petit four baptisé VIDOC 9.1 peut prendre la route !!

6 – Conclusion :

VIDOC 9.1 en quelques chiffres :

- 300 heures de travail environ.

- A peu près 1000,00€ de fournitures plus 130,00€ pour la cuve et la remorque

- 300 électrodes de soudure Ø2,5

- 40 disques à tronçonner Ø125

- 10 disques à lamelles

- 7 bombes de peinture haute t°

- 350 litres de perlite

- 75kg de mortier réfractaire

- 1 panneau de laine de roche d’un demi mètre carré

- 660kg à la pesée remorque comprise

- De la sueur, de la bière et des pizzas

Quatre semaines de confinement sans lesquelles cette réalisation n’aurait pas été possible

Une grosse dose d’optimisme

Voila ! C’était une chouette aventure. Je ne suis pas pizzaiolo ni concepteur de four mais si vous avez des questions, n’hésitez pas, j’essaierai d’y répondre au mieux.

Je souhaite partager avec vous ma toute première expérience de construction d'un four à bois pour faire des pizzas en quantité, entre 50 et 60 par heure, et plus si affinité.

C'est la première fois que je participe à un forum, aussi pardonnez-moi par avance si je n'ai pas les codes. Merci de votre indulgence.

1 - Le contexte :

Je suis formateur en chaudronnerie, métallurgie et soudage. J’ai été contacté par de tout jeunes entrepreneurs qui souhaitaient faire un four à pizza sur la base d’une grosse cuve à fioul ronde de Ø1100mm et longue de 2 mètres environ récupérée par leurs soins. Epaisseur de la tôle 4mm. La cuve est constituée d’une virole et de deux fonds bombés.

Aucun d’entre nous n’avait de connaissance dans le domaine, ce qui rendait l’aventure d’autant plus palpitante. Il est établi que le résultat de notre travail doit être en « open source » afin d’en faire profiter toutes les personnes intéressées par une telle réalisation.

2 - Le dimensionnement :

Nous nous sommes mis autour d’une table afin de poser quelques croquis sur le papier et décider des divers dimensionnements et choix techniques.

Nous avons opté pour une sole fixe avec l’alandier au-dessous de la zone de cuisson. On a choisi une isolation en perlite de 60mm sur toute la partie externe définie au jugé (sans calculs) et une couronne d’évacuation des fumées sur la paroi interne, ce qui donne une triple paroi sur la partie supérieure. L’idée étant de conserver la plus grande surface possible à l’intérieur du four, l’évacuation des fumées se fait tout autour de la partie interne du four, entre deux enveloppes espacées de 30mm, ce qui nous donne une sole de Ø920mm au final, de quoi enfourner 7 pizzas de 30cm d’un coup

3 – La préfabrication :

Bien entendu, la cuve ne permet d’obtenir que l’enveloppe externe du four, il faut donc prévoir 3 viroles en tôle d’épaisseur 2mm : 1 de Ø920mm et 2 de Ø980.

Il faut aussi un fond pour l’alandier en épaisseur 2mm, Ø1100mm (qui sera peu exposé à la chaleur), une tôle de séparation des deux zones, en tôle de 6mm (car directement exposée aux flammes) elle aussi de Ø1100, un couvercle pour la zone de cuisson en 3mm d’épaisseur (car exposée à sa surface à la corrosion des fumées) de Ø920mm, un disque enfin pour le plafond des fumées avec le trou central de la cheminée, en épaisseur 3mm également. Encore une fois, ces choix d’épaisseurs ont été fait « à l’estime » sans calculs particuliers ni retour d’expérience. Pour des raisons pratiques, nous avons aussi fait découper un anneau de Ø1100mm extérieur et 980mm intérieur pour des raisons que nous verrons plus tard.

Conseil : La découpe des disques a été confiée à une entreprise de découpe laser qui a facturé une somme modique comparativement à ce que nous aurait coûté l’achat de tôles et la découpe à la meuleuse ou à l’oxycoupeur (nous ne disposions pas d’un découpeur plasma). N’hésitez pas à faire appel à une telle entreprise, c’est très rentable.

Reste à débiter la cuve en trois morceaux ainsi quelques tubes inox récupérés çà et là : un tube de Ø168,3 pour la cheminée, un tube Ø60,3 pour le tirage, et petit bout de Ø17 pour introduire depuis l’extérieur une canne pyrométrique dans la zone de cuisson.

Une des deux extrémités de la cuve constituera la chute qui servira à faire les portes, le chapeau de la cheminée et diverses petites pièces comme les oreilles de levage par exemple. Nous disposons aussi d’une vieille tôle rouillée de 2mm d’épaisseur, d’une surface de 650x450mm qui nous sera bien utile.

Dernière étape de la préfabrication, le perçage de la couronne d’évacuation des fumées. 150 trous de Ø14,5mm répartis sur la périphérie du disque de séparation, et perçage des trous pour faire passer le tube de tirage à l’intérieur de l’alandier.

4 – L’assemblage :

On commence par la partie basse. Soudage de la paroi interne puis externe. Puis soudage du tube de tirage. Découpe de la porte sur les 2 parois et pose de l’entourage de porte. Toutes ces soudures doivent être étanches !

Ensuite, remplissage avec la perlite de l’espace ainsi créé (pas de photos de cette étape, désolé) et fermeture de cet espace avec le fameux anneau dont je vous ai parlé tout à l’heure, afin que la perlite reste en place une fois le four remis à l’endroit. Là, la soudure n’a pas besoin d’être étanche puisqu’elle sera noyée dans le mortier réfractaire.

En fait, nous avons commencé par souder les deux parois internes de la partie supérieure pour travailler à hauteur, mais ce n’est pas obligé.

Ensuite, soudage du fond de l’alandier. Il est préférable que cette soudure soit étanche, cependant l’importante déformation générée par la soudure nous a obligé à un redressage du fond par chaudes de retrait qui n’a pas été une partie de plaisir. Mais pas le choix si l’on voulait pouvoir souder un châssis à la base pour avoir un fond plan.

Après avoir soudé sur le fond un châssis en cornière de 30x30, nous avons définitivement remis le four à l’endroit. J’oublie de dire qu’avant de souder le fond, j’ai soudé un treillage fait avec de vieilles électrodes de soudage Ø5 qu’on a « épluché » pour renforcer le mortier. Ne reste plus qu’à faire notre fond de chauffe avec 50kg de mortier réfractaire et 130 litres de perlite mélangés.

Puis, après lissage, à mettre 25kg de mortier pur bien liquide pour faire la finition. Au total, le plancher de l’alandier mesure 12cm d’épaisseur.

Passons à la sole du four proprement dite. Là aussi, j’ai soudé sur le plancher du four un petit treillage afin que la sole reste bien en place. Nous avons d’abord mis 4 à 5 cm d’argile crue bien tassée et lissée. Puis découpé les tomettes de 2cm d’épaisseur à la forme. Et tout mis en place en comblant les interstices avec de la terre crue.

Ensuite vient le soudage du ciel de four, et là aussi la soudure doit être parfaitement étanche, tout comme celle de l’encadrement de porte car aucune fumée ne doit pouvoir y pénétrer (pas de photos de cette étape). Enfin vient l’étape du soudage du ciel de conduit de fumée, par-dessus lequel se trouvera la perlite.

Reste à souder la cheminée (étanche toujours) et à mettre en place l’enveloppe extérieure. Préalablement, un perçage a été réalisé pour installer le tube de Ø17 qui permettra de glisser une canne pyrométrique juste au-dessus de la sole. Afin d’être sûr d’être bien isolé sous l’encadrement de la porte, on a mis un isolant en laine de roche, car une fois l’espace clos, difficile d’être sûr que la perlite comblera convenablement cet espace.

Après soudage de l’enveloppe extérieure à sa base et avec l’encadrement de porte, remplissage avec la perlite.

Puis découpe et mise en place des portes. La porte du four est aussi isolée avec de la perlite prise dans un sarcophage ajusté à l’ouverture, et la porte de l’alandier est isolée avec de la laine de roche. Remise en place de la partie du fond bombé préalablement découpée pour la mise en place.

Installation du clapet de réglage du tirage.

5 – Les essais :

Bon ! C’est enfin l’heure de la pesée. Et là, mauvaise surprise, le four fait environ 150kg de plus que prévu ! Je vous avais dit, les calculs étaient assez pifométriques.

Ce four est prévu pour être installé sur une remorque, ce poids excédentaire nous met à la limite de l’acceptable. La remorque prévue n’est pas très lourde (moins de 100kg) mais même renforcée, elle ne conviendra pas. Il faudra par la suite prévoir une remorque à double essieu. Tant pis, pour l’instant, on va quand même aller au bout de ce prototype.

Prêts pour la première mise en chauffe ! On met un pyromètre à l’endroit prévu, qui va relever la température en bord de sole, au plus près des fumées, et un deuxième au milieu de la sole afin de jauger l’écart de température. Les résultats sont bien au-delà de mes espérences ! Avec moins de 20kg de bois on dépasse les 350°C au milieu de la sole en une heure !

Allez, un dernier petit coup de peinture histoire de se faire beau, et notre petit four baptisé VIDOC 9.1 peut prendre la route !!

6 – Conclusion :

VIDOC 9.1 en quelques chiffres :

- 300 heures de travail environ.

- A peu près 1000,00€ de fournitures plus 130,00€ pour la cuve et la remorque

- 300 électrodes de soudure Ø2,5

- 40 disques à tronçonner Ø125

- 10 disques à lamelles

- 7 bombes de peinture haute t°

- 350 litres de perlite

- 75kg de mortier réfractaire

- 1 panneau de laine de roche d’un demi mètre carré

- 660kg à la pesée remorque comprise

- De la sueur, de la bière et des pizzas

Quatre semaines de confinement sans lesquelles cette réalisation n’aurait pas été possible

Une grosse dose d’optimisme

Voila ! C’était une chouette aventure. Je ne suis pas pizzaiolo ni concepteur de four mais si vous avez des questions, n’hésitez pas, j’essaierai d’y répondre au mieux.

Dernière édition par VIDOC le Jeu 16 Avr 2020 - 14:55, édité 1 fois

» Présentation Kev_Pizzadict

» La Gallina

» Bonjour Bonjour

» [HELP] Quel four electrique ?

» Bonjour à toutes et à tous

» Présentation

» Présentation Quentin

» Présentation Hervé